Nous obtenons 100% de notre aluminium des membres de l’«Aluminium Stewardship Initiative» (ASI), qui garantit le respect de critères de durabilité très stricts et la haute qualité de l’aluminium. Les barres d’aluminium sont lues à l’aide d’un code-barres pour en assurer la traçabilité.

L’alliage d’aluminium est chauffé à environ 760 degrés. L’alliage liquide est ensuite retiré du four de fusion et sa température est mesurée, avant qu’il ne soit nettoyé et traité. Des additifs permettent d’influencer positivement les propriétés et d’assurer une qualité optimale de l’alliage.

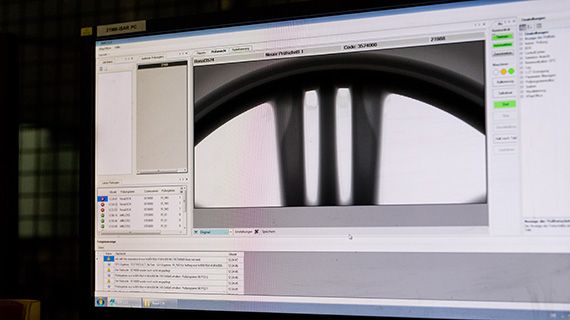

Pour chaque lot de transport, un échantillon est prélevé. On vérifie qu’il respecte les spécifications par mesure de la densité et analyse spectrale.