LA PRODUZIONE

QUALITÀ TOP A CICLO CONTINUO

IL PROCESSO DI FUSIONE

L’ALLUMINIO MIGLIORE COME BUONA BASE

Acquistiamo il 100% del nostro alluminio dai membri della “Aluminium Stewardship Initiative” (ASI) che garantisce il rispetto di severi criteri di sostenibilità e di qualità. Le barre di alluminio vengono scannerizzate per mezzo di un codice a barre per garantire la tracciabilità.

La lega di alluminio viene portata alla temperatura di circa 760 gradi. Successivamente l’alluminio fuso viene prelevato dal forno e la temperatura viene misurata prima che esso venga pulito e inviato all’ulteriore lavorazione. Aggiungendo additivi è possibile influenzarne positivamente le proprietà e garantire una qualità ottimale.

Ad ogni carico trasportato viene prelevato un campione e, tramite una misurazione dello spessore e un’analisi spettrale, ne viene controllata la conformità alle specifiche.

LA COLATA

DAL BASSO VERSO L’ALTO

La fabbricazione delle ruote avviene con il metodo della colata a bassa pressione. La massa fusa viene trasportata mediante pressurizzazione del gas del forno di mantenimento attraverso un tubo montante nello stampo di acciaio.

Poi si esegue il controllo di qualità visivo. Le bave vengono rimosse e la ruota misurata.

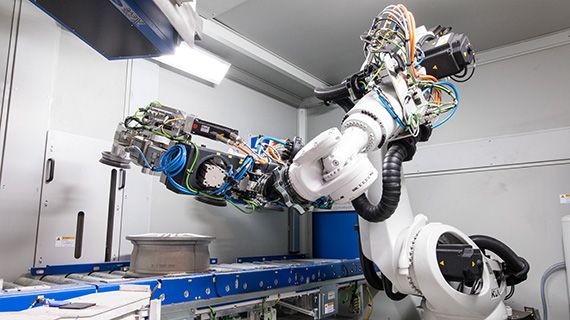

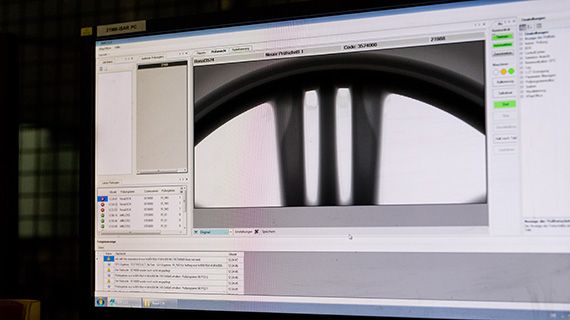

LA RADIOGRAFIA

ATTRAVERSATA DALLA LUCE IN OGNI MINIMO DETTAGLIO

Ogni ruota viene radiografata su impianti completamente automatizzati a raggi Röntgen ed esaminata al 100%. Un programma speciale riconosce il design e controlla la qualità della ruota secondo le direttive specifiche del cliente.